A equipe do Centro de Engenharia Naval e Oceânica, o CNaval do IPT, irá concluir no segundo semestre deste ano o projeto de desenvolvimento da geometria e de uma nova concepção de propulsores (hélices) para uso em embarcações fluviais de transporte de cargas. Iniciado em 2006, o projeto de P&D apoiado pela Finep (Financiadora de Estudos e Projetos) é voltado para os modelos de alto carregamento, ou seja, aqueles que recebem muita potência para produzir alto empuxo em áreas reduzidas de pás.

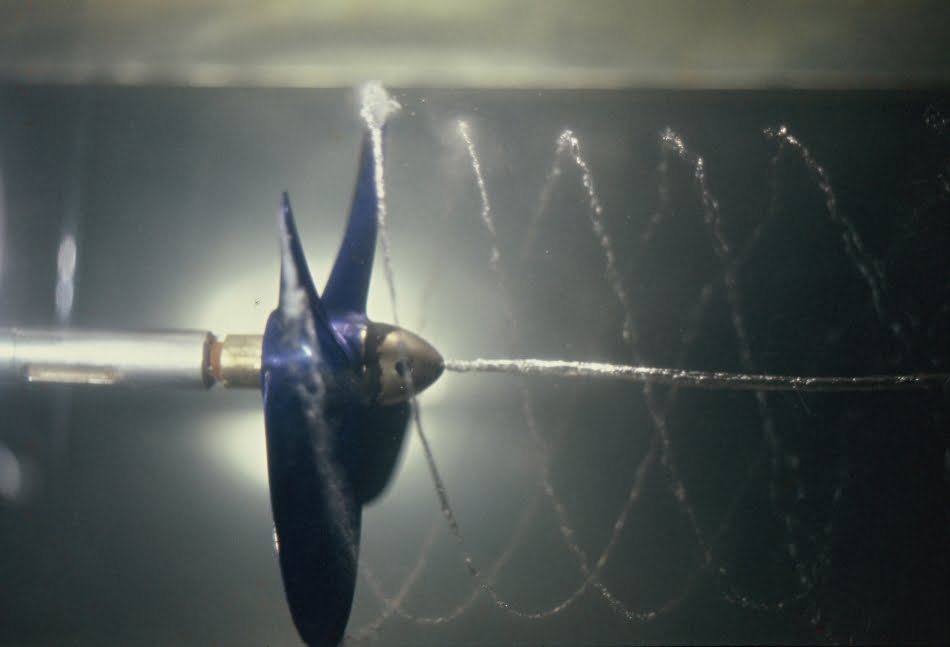

As embarcações fluviais de carga têm como principais características os calados reduzidos, em função das restrições de profundidade dos rios, e os grandes deslocamentos, pela necessidade de aumento da eficiência econômica do transporte. Para atuarem sob tais requisitos, os hélices instalados nas embarcações sofrem restrições de diâmetro e operam com um alto carregamento das pás – os esforços ficam concentrados e surgem problemas hidrodinâmicos, como baixa eficiência, cavitação (fenômeno de vaporização da água devido à baixa pressão local, sempre que as velocidades locais de escoamento se tornam extremas) e vibrações.

Segundo Carlos Padovezi, diretor do CNaval, as empresas fabricantes de hélices seguem hoje uma padronização que facilita a construção das peças: “Existem diversas soluções adequadas para hélices não-carregados; já para os propulsores de alto carregamento, a oferta é de modelos muito semelhantes e o resultado é que as embarcações acabam por usar sistemas não-otimizados”. O projeto do IPT, que é executado em um momento de expansão do transporte fluvial de cargas no país, busca o desenvolvimento de modelos com uma geometria especial para fugir da padronização e solucionar problemas como o alto custo de manutenção devido aos choques com troncos de árvores. “Uma das conclusões que chegamos é a necessidade de construir hélices de espessuras maiores do que as convencionais para reforçar a estrutura das pás e aumentar a resistência”, explica Padovezi.

go now

Para verificar os resultados previstos em termos de desempenho, os pesquisadores do projeto estão no término da execução de ensaios com os modelos (em escala reduzida) no tanque de provas e no túnel de cavitação do IPT. Confirmadas as características esperadas, a próxima etapa será de comprovação experimental com a construção de dois protótipos em escala real para testes em campo em uma embarcação real. Os modelos serão produzidos por uma fabricante nacional de hélices.

Modelos mais precisos

Os modelos de hélices utilizados nos ensaios do IPT foram desenvolvidos dentro do próprio instituto na recém-adquirida máquina de prototipagem rápida. As vantagens no uso do equipamento, explica o engenheiro mecatrônico Fabio Villas Boas, estão na rapidez para a construção dos modelos (em comparação ao modo de fabricação manual) e na maior precisão das peças, o que se reflete na qualidade final dos estudos experimentais.

“É necessário que um hélice tenha pás idênticas para os ensaios hidrodinâmicos, e a vantagem é que tudo isso é feito dentro de um tempo hábil. Um modelo com diâmetro total de 200 mm é fabricado agora em 24 horas, enquanto no modo manual um hélice das mesmas dimensões demorava até dois meses para ser construído”, exemplifica Villas Boas.

Para os ensaios no túnel de cavitação, que exigem maior resistência estrutural dos hélices, os modelos são fabricados em metal a partir de molde feito pela máquina de prototipagem, enquanto os modelos testados no tanque de provas são aqueles diretamente saídos da máquina, apenas com a aplicação de um revestimento impermeabilizante. A compra da máquina de US$ 80 mil foi viabilizada graças ao Projeto Multi-Usuários (Finep e Petrobras).

Os modelos de propulsores são construídos na máquina a partir de uma resina fotocurável (semelhante àquelas usadas por dentistas em restaurações) que busca reproduzir as características físicas dos polímeros ABS. Os hélices são projetados dentro do próprio IPT com o auxílio de uma ferramenta de CAD desenvolvida pelo próprio pesquisador: “Esses modelos têm uma geometria extremamente complexa, e o software ajuda em sua construção; ao mesmo tempo, a tecnologia da prototipagem rápida depende de desenhos 3D. O investimento na compra da máquina foi então uma combinação perfeita, trazendo ainda uma redução no tempo de manufatura”.